Für Hersteller ist Kostensenkung ein allgegenwärtiges Ziel: Niedrigere Kosten bei gleichzeitiger Beibehaltung der gewünschten Funktionalität bedeuten höhere Gewinnspannen, mehr Marktanteile und zufriedenere Kunden.

In der Vergangenheit mussten die meisten Hersteller jedoch auf eine effektive Ad-hoc-Strategie zur Kostenschätzung und -verwaltung zurückgreifen. Doch das ist jetzt nicht mehr der Fall.

Immer mehr Hersteller verwenden Design to Cost-Methoden und -Tools, um das Kostenmanagement zu rationalisieren, indem sie einen umfassenden Einblick in die Kostenstruktur erhalten, wenn es am wichtigsten ist: nämlich während ein Produkt noch in der Entwicklung ist.

Das ist genau der Grund, warum Design to Cost ein so wichtiges Paradigma für moderne Hersteller ist.

In diesem Artikel definieren wir die Design-to-Cost-Methodik, untersuchen, was nötig ist, um ein Unternehmen zur Anwendung dieser Praktiken zu bewegen, und sehen uns einige praktische Beispiele an. Abschließend gehen wir darauf ein, wie die richtigen Technologiewerkzeuge eine wesentliche Grundlage für die Methodik in der Fertigung bilden.

Was ist Design to Cost?

Design to Cost ist eine organisatorische Methodik zur Integration des Kostenmanagements in die Entscheidungsfindung in der Konstruktionsphase.

Was macht Design to Cost anders?

Natürlich mussten die Hersteller schon immer über Kosten nachdenken. Aber traditionell fand dieses Denken im Allgemeinen erst nach der Designphase statt: Zuerst wurde das Produkt entworfen, dann wurde es mit einem Preis versehen. Der Fokus der Konstrukteure auf Leistung, Aussehen und Zuverlässigkeit hatte bei den Konstruktionsentscheidungen Vorrang vor den Kosten.

Wenn sich der Entwurf als zu teuer für den Markt erwies, mussten die Ingenieure ihn neu entwerfen, um das angestrebte Kostenziel zu erreichen. Diese Kostenziele waren aus der Sicht des Entwurfs oft ziemlich willkürlich. In vielen Fällen wurden die Kostensenkungsziele beispielsweise einfach durch Abzug der gewünschten Gewinnspanne vom Marktpreis berechnet.

Wenn man eine detaillierte Analyse der wichtigsten Kostenfaktoren ignoriert und gleichzeitig für jeden Aspekt eines Entwurfs Kostensenkungsziele festlegt, ist das ein Rezept für ein schlechtes Ergebnis. Entwicklungsingenieure laufen Gefahr, sich auf die Jagd nach Kostenfaktoren mit geringer Auswirkung zu begeben, was die Funktionalität des Entwurfs unangemessen beeinträchtigt. Und wenn die ineffizientesten Kostentreiber nicht identifiziert werden, ist der Entwurf auf dem Markt möglicherweise nicht wettbewerbsfähig.

Die meisten Hersteller haben eine Art von strengerer Methodik zur Schätzung der Produktkosten eingeführt. Dies kann von der Hochrechnung ähnlicher Projekte aus der Vergangenheit bis hin zur Berechnung der wichtigsten Material- und Arbeitskosten mit Hilfe einer Excel-Tabelle reichen. Die Schätzung von Herstellungskosten ist jedoch ein unglaublich komplexes analytisches Problem, und diese Kostensysteme können nur vage Schätzungen der tatsächlichen Endkosten eines Produkts liefern.

Eine wirkungsvolle Design-to-Cost-Strategie muss die Genauigkeit der Schätzungen erheblich verbessern, aber dieser Ansatz zielt nicht nur auf genauere Kostenziele ab. Er zielt auf etwas ganz anderes ab: die Integration der simulationsgestützten Kostenanalyse in der Entwurfsphase. Das Ziel besteht darin, die Last der Kostensenkung von willkürlichen Zielen weg zu verlagern. In einer Design-to-Cost-Umgebung sind die Kosten stattdessen direkt mit den sie verursachenden Designentscheidungen verknüpft.

Eine ausgereifte Design-to-Cost-Strategie verwandelt die Kosten von einem nachträglich an den Designprozess angehefteten Geschäftsziel in eine unabhängige Variable innerhalb des Designprozesses.

Ein wesentliches Paradigma für die Senkung der Herstellungskosten

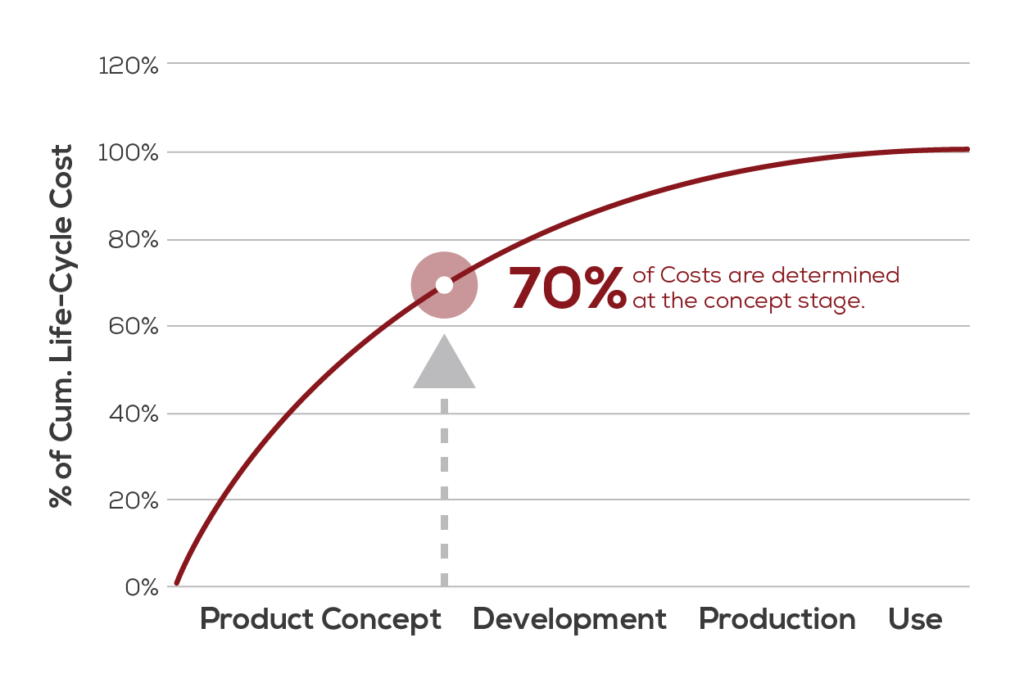

Der Wettbewerbsdruck in der Fertigung in Verbindung mit der zunehmenden Komplexität internationaler Lieferketten veranlasst immer mehr Fertigungsunternehmen, in eine moderne Design-to-Cost-Strategie zu investieren. Diese Strategie hat das Potenzial, so effektiv zu sein, weil der Konstrukteur 70 % der Endkosten eines Produkts beeinflussen kann.

Um eine umfassende Analyse der Kostentreiber für eine Konstruktion zu erstellen, benötigen Konstrukteure Werkzeuge, mit denen sie eine Vielzahl potenzieller Kostentreiber präzise bewerten können. Eine kurze Liste von Aspekten, die berücksichtigt werden müssen, sind

- Materialspezifikation: Zusätzlich zu den direkten Kosten wirkt sich der zusätzliche Materialeinsatz indirekt auf die Prozesskosten, die ökologischen Kosten und jeden der anderen unten genannten Faktoren aus. Alles, von der Toleranz bis zu den Bearbeitungsanforderungen, muss analysiert werden.

- Verpackung, Versand und Logistik: Gewicht, Volumen, Zerbrechlichkeit und Lagerungsanforderungen sind entscheidend für die Bewertung der tatsächlichen Kosten eines Entwurfs.

- Herstellbarkeit: Von den Kühlzeiten über die Verfügbarkeit von Anlagen bis hin zu den Kosten für die Ausrüstung – die Herstellbarkeit ist für jeden Aspekt des Entwurfs von Bedeutung.

- Arbeitsaufwand: Das Hinzufügen eines Teils, das manuell zusammengebaut werden muss, kann sich auf die Kosten auswirken, die in keinem Verhältnis zu den direkten Materialkosten stehen.

Keiner dieser Faktoren kann jedoch isoliert betrachtet werden: Jede Designentscheidung hat Auswirkungen auf die Kosten und die Funktionalität des restlichen Designs. Diese Zusammenhänge können zwar eindeutig sein – zusätzliches Gewicht erfordert größere Komponententoleranzen -, sie können aber auch eine unglaublich komplexe Wechselwirkung aufweisen (insbesondere, wenn die Kosten für Anlagen und Lieferkette einbezogen werden).

Die Berücksichtigung komplexer, miteinander verbundener Variablen dieser Größenordnung erfordert ein ernsthaftes organisatorisches Engagement, um das Kostenmanagement zu einem Teil der Produktentwicklungskultur zu machen, gekoppelt mit einer Investition in innovative Werkzeuge zur Schätzung der Herstellungskosten.

Der Übergang zu einer Design-to-Cost-Kultur

Hinter dem Design-to-Cost-Ansatz steht die Frage nach der organisatorischen Verantwortung: Wessen Aufgabe ist es, sich um die Produktkosten zu kümmern? In einer traditionellen Konstruktionsumgebung kann es zu einer gefährlichen Trennung zwischen der Geschäftseinheit, die die funktionale Kontrolle über das Kostenmanagement und die Preisgestaltung hat (Vertrieb oder Geschäftsentwicklung, oft mit enger Beteiligung der oberen Führungsebene), und dem eigentlichen Konstruktionsteam kommen. Im besten Fall führt diese Trennung zu organisatorischen Silos, die eine ganzheitliche Bewertung der Kostentreiber verhindern. Im schlimmsten Fall kann dies zu einem Revierkampf zwischen der Technik und anderen Geschäftsbereichen über die Realisierbarkeit von Kostenzielen führen.

Um das organisatorische Denken in Bezug auf Kostenmanagement, funktionales Design und Kundenbedürfnisse/Marktpreise in Einklang zu bringen, muss eine effektive Kalkulationsstrategie den Konstrukteuren die Verantwortung, die Befugnis und die Werkzeuge geben, das Kostenmanagement in die Konstruktion zu integrieren.

Dieser Wandel erfordert zwar eine Änderung der Konstruktionskultur, aber die Einbeziehung des Kostenmanagements in die Konstruktion ist nicht nur eine Frage des Erlernens eines neuen Jargons: Viele wesentliche Kostentreiber sind für die Produktingenieure auf der Basis weitgehend undurchsichtig. Ingenieure brauchen Werkzeuge, die ihnen helfen, die Kosten im Konstruktionskontext ganzheitlich zu analysieren – ohne die Ressourcen von Experten zu belasten oder die Innovation zu behindern.

So kann ein Ingenieur, der Konstruktionsalternativen untersucht, feststellen, dass die Hinzufügung einer bestimmten Komponente nur geringe zusätzliche Materialkosten verursacht, aber die Zuverlässigkeit verbessert. Aber jede marginale Hinzufügung wirkt sich nicht linear auf die Endkosten aus. Nachdem mehrere Komponenten hinzugefügt wurden, überschreitet die Gesamtkonstruktion eine Gewichtsschwelle, so dass sie in einer zweiten Anlage mit höheren Mietkosten hergestellt werden muss. Außerdem befindet sich diese zweite Anlage in einem Land mit höheren Zöllen und einem ungünstigeren Wechselkursgefälle als die erste Anlage. Die komplexen Auswirkungen einer Konstruktionsentscheidung können weitaus kostspieliger sein, als ein herkömmlicher Konstrukteur vernünftigerweise vorhersehen kann.

In der Vergangenheit war es fast unmöglich, diese Art von dynamischen Wechselwirkungen beim Vergleich von Designalternativen zu quantifizieren. Heute jedoch – mit den richtigen technologischen Werkzeugen – ist dieses Problem lösbar.

Wie das richtige Kalkulationssystem eine wesentliche Voraussetzung für Design to Cost ist

Eine leistungsfähige Software wie aPriori bildet eine wesentliche Grundlage für die Methodik und ermöglicht eine solide Analyse aller Elemente der Kostenstruktur eines Designs. Dazu benötigt aPriori fortschrittliche Kalkulationsmodelle, die alles von Arbeit und Rohstoffen bis hin zu hochspezifischen Fertigungsprozessen umfassen. Tatsächlich arbeitet aPriori direkt mit 3D-CAD-Dateien, um die Kostenfaktoren im hochdynamischen Kontext des Designs selbst zu analysieren.

Diese tiefgreifende technologische Fähigkeit ist von entscheidender Bedeutung, da eine robuste Kostenstrategie nicht nur die Berechnung der Kostentreiber eines Produkts erfordert, sondern auch die Fähigkeit, Analysen der Kostentreiber für alternative Entwürfe in kürzester Zeit zu erstellen.

Spirit Aerosystems (ein Hersteller von Teilen für die Luft- und Raumfahrt) bemerkte beispielsweise, dass ein Teil die Kostenziele überschritt. aPriori zeigte schnell auf, dass ein unerfahrener Konstrukteur eine Reihe von scheinbar marginalen ästhetischen Entscheidungen traf, die in Wirklichkeit die Gesamtkosten für das Teil um über 10 % in die Höhe trieben. Lernen Sie mehr in unseren Fallstudien.

Digital Twins Reimagined

Schließen Sie sich auf der MIC '23 führenden Unternehmen der Fertigungsindustrie und Branchenexperten an und erfahren Sie mehr über Rentabilität, Nachhaltigkeit und andere wichtige Themen.

Abonnieren Sie den aPriori Blog

Mit technologiebasierten Lösungen ist eine strategische Materialbeschaffung möglich

25 September 2024

Verwandeln Sie Meetings zur Überprüfung des Produktdesigns in schnelle Designvalidierungen

17 September 2024

Wie KI-Tools die Kosten für die Produktentwicklung und die Markteinführungszeit senken

22 August 2024