Engineering-Metriken sind entscheidend für den Erfolg von Fertigungsunternehmen. Engineering-Teams können damit ihre Effektivität messen, um die Produktivität zu erhöhen und Spitzenleistung zu erzielen.

Doch es ist nicht immer einfach, die richtigen Metriken zu bestimmen, die Anreize für gute Gewohnheiten schaffen und aussagekräftige Erkenntnisse liefern.

Im Folgenden möchte ich die Metriken erläutern, die ich während meiner Tätigkeit in einem Fortune-100-Unternehmen erfolgreich genutzt habe. Dort war ich in einer Engineering-Abteilung mit 1.200 Mitarbeitenden und einem Jahresbudget von 115 Millionen US$ für alle Projekte im Bereich Engineering-Produktivität verantwortlich.

Die ersten beiden Metriken messen die Produktivität des Sustaining-Engineering-Teams. Die darauffolgenden zwei Metriken evaluieren die Effektivität des F&E-Teams (Forschung und Entwicklung) oder des NPI-Teams (New Product Introduction). Für diese zwei Gruppen sind unterschiedliche Engineering-Metriken erforderlich, weil sich auch deren Zielsetzungen und Arbeitsergebnisse unterscheiden.

Mit den letzten beiden Metriken lässt sich die Effektivität des physischen Produktdesigns beurteilen.

Schlüsselmetriken für Teamproduktivität im Bereich Sustaining Engineering

Sustaining Engineering konzentriert sich auf die kontinuierliche Verbesserung von bestehenden Produkten. Die Mitglieder des Teams beschäftigen sich in der Regel mit Designaufgaben, die sich aus Garantieaspekten, Maßnahmen zur Kostenreduktion, Abläufen im Fertigungssupport und der Entwicklung kundenspezifischer Anwendungen auf der Grundlage des Standardprodukts ergeben. Die folgenden Metriken und Fertigungs-KPIs können Verantwortliche dabei unterstützen, die Engineering-Produktivität insgesamt zu messen und zu verfolgen.

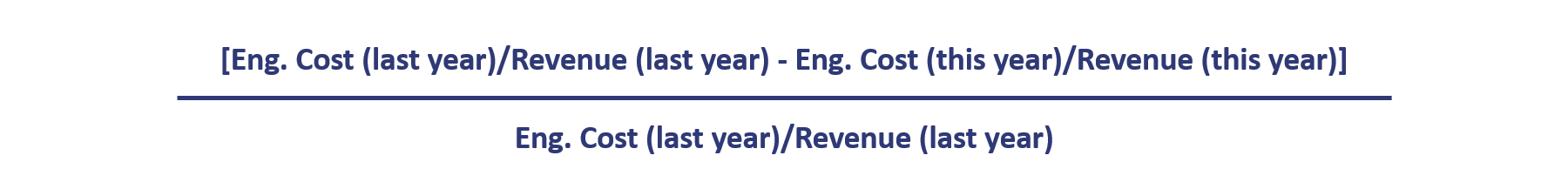

Metrik Nr. 1: Misst die Kosten, Ihre bestehenden Produktlinien im Verhältnis zu dem von diesen Produkten generierten Umsatz zu unterstützen.

Engineering-Kosten = (Budget oder Ausgaben für das Jahr) minus diskretionäre Ausgaben (wie F&E und Weiterbildung).

Umsatz = Unternehmens- oder Abteilungsumsatz für das jeweilige Jahr.

Wenn Sie die ermittelte Kennzahl dieses Jahres mit der Kennzahl des letzten Jahres vergleichen, zeigt die Differenz Ihren Produktivitätszuwachs oder -verlust.

Wenn Ihr Engineering-Budget (abzüglich diskretionärer Posten) bei 39 Millionen US$ lag und sich Ihr Umsatz auf 780 Millionen US$ belief, beträgt Ihre Kennzahl dieses Jahr 5 %. Wenn die Kennzahl im Vorjahr bei 6 % lag, haben Sie einen Produktivitätszuwachs von 16,66 % verzeichnet [(Kennzahl Vorjahr)-(Kennzahl dieses Jahr)]/(Kennzahl Vorjahr) = (6-5)/6.

Warum werden diskretionäre Ausgaben abgezogen? Wenn diskretionäre Ausgaben nicht gleich zu Beginn aus dem Messwert herausgenommen werden, werden sie von der Geschäftsführung gestrichen, um Kosten zu reduzieren und die Metrik besser aussehen zu lassen.

So ist es beispielsweise einfach für einen Engineering-Manager zu sagen: „Wir streichen jegliche externe Weiterbildung.“ Natürlich reduziert das die Kosten, aber damit wird die Produktivität des Teams nicht erhöht. Langfristig ist vermutlich sogar eher das Gegenteil der Fall.

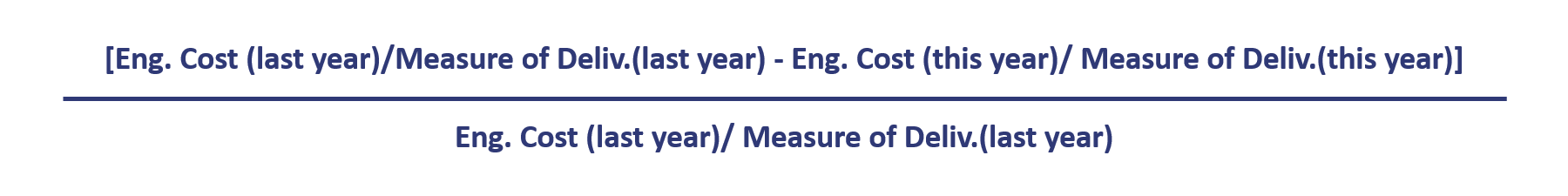

Metrik Nr. 2: Misst die Kosten Ihres Engineering-Teams in Relation zu dem, was das Team bewerkstelligt.

Engineering-Kosten = (Budget oder Ausgaben für das Jahr) minus diskretionäre Ausgaben (wie F&E und Weiterbildung).

Lieferergebnisse = Anzahl der einmaligen Projekte oder Menge der verkauften Artikel.

Auch hier gilt: Vergleichen Sie die Kennzahl dieses Jahres mit der Kennzahl des Vorjahres, um den Produktivitätszuwachs oder -verlust zu ermitteln.

Ein Beispiel: Sie stellen kundenspezifische Ventile für die Öl- und Gasindustrie her. Letztes Jahr haben Sie ein Projekt mit 5 Ventilen mit einem bestimmten Durchfluss und Druck an ExxonMobil verkauft und dann 2 Projekte an Shell mit jeweils 4 Ventilen, aber mit unterschiedlichem Durchfluss bei den Projekten. Daraus ergibt sich, dass Sie 3 Projekte mit einmaligen Bedingungen ODER 13 Ventile, die vom Engineering-Team unterstützt werden mussten, verkauft haben.

Wenn Ihr Engineering-Budget bei 39 Millionen US$ lag, belaufen sich Ihre Engineering-Kosten pro Engineering-Projekt auf 13 Millionen US$ ODER auf 3 Millionen US$ pro geliefertes Ventil. Diese Werte vergleichen Sie wieder mit den Zahlen vom Vorjahr, um zu sehen, ob eine Verbesserung stattgefunden hat.

Ich empfehle die Methode „pro einmaliges Projekt“, wenn Sie vorrangig kundenspezifische Geräte anbieten, und die „pro Artikel“-Methode, wenn Sie eher Standard- oder serienmäßige Geräte oder Bauteile herstellen.

Mitglieder des Engineering-Teams führen vielleicht an, dass sie keine Kontrolle über Umsatz oder Verkauf haben, aber sie nehmen Einfluss auf den Erfolg des Produkts auf dem Markt. Diese allgemeinen Verbindungen zu Umsatz/Absatz sollten nicht einfach außer Acht gelassen werden.

Bei Unternehmen, die nicht über zwei unterschiedliche Engineering-Teams verfügen, müssen Sie den Anteil der Aufwendungen für NPI kalkulieren und den Wert von der Gesamtsumme abziehen. Mit F&E/NPI-Produktivitätsmetriken werden wir uns als nächstes befassen.

Engineering-Metriken, die F&E/NPI-Produktivität messen

F&E läuft oft unter diskretionären Ausgaben, da ein Unternehmen natürlich entscheiden könnte, keine Innovation zu betreiben und nur von der aktuellen Produktlinie zu leben. Ich kenne Unternehmen, die das über mehrere Jahre so umgesetzt haben. Bei Unternehmen mit einer soliden F&E/NPI-Praxis können diese Ausgaben, wenngleich diskretionär, aber beträchtlich sein. Sie haben dann Schwierigkeiten herauszufinden, ob sie in ihren NPI-Organisationen wirklich produktiv arbeiten.

HINWEIS: Die folgenden zwei Engineering-Metriken nutzen F&E&NPI-Kosten als Grundlage. Bei F&E/NPI-Kosten es handelt sich um die Kosten der Durchführung des Entwicklungsprozesses. Dazu gehören auch Posten wie die Gehälter und Sachbezüge der Engineering-Mitarbeitenden, die Kosten für Tests, externe Beratungsleistungen im Rahmen des Entwicklungsprozesses usw.

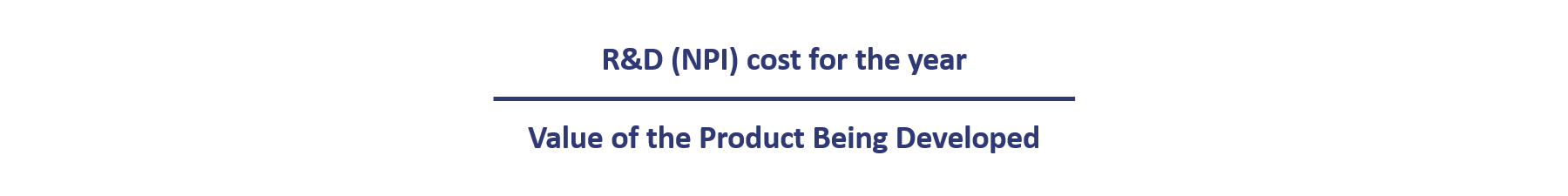

Metrik Nr. 3: Misst die Kosten von F&E im Verhältnis zum Wert, dass das neue Design Ihrer Kundschaft bringen soll

Überlegen Sie, wir Ihre Kunden oder Endbenutzer Ihre Produkte nutzen und worin der Wert besteht. Wenn Sie beispielsweise Elektromotoren entwickeln, bewerten Ihre Kunden Ihr Produkt wahrscheinlich anhand der Leistung in Kilowatt. In diesem Fall lautet die Metrik F&E-Kosten/kW-Leistung des Motors oder des zu entwickelnden Motors. Wenn Sie einen Kompressor herstellen, lautet die Formel F&E-Kosten/CFM*Druckbewertung des Kompressors, der entwickelt wird.

Stellen Sie sich vor, eine Kompressor-Familie zu entwickeln, mit derselben grundlegenden Struktur und ähnlichen Rotationsbauteilen, aber mit unterschiedlichem Verhalten bei anderen Drehzahlen. Die Entwicklung erfolgt also mit einer abgeschwächten Spitzeneffizienzkurve. In diesem Fall erhalten Sie verschiedene Kompressoren mit nur etwas mehr Aufwand als bei der Entwicklung eines einzigen Modells. Damit steigt Ihre F&E-Produktivität (Sie teilen die Kosten durch die Anzahl der Kompressoren in der Produktfamilie).

Diese Metrik lässt sich auch auf Teile anwenden. Wenn das F&E-Projekt sich nur auf einen Bereich des Produkts konzentriert, beispielsweise einen neuen Motorständer, dann wird die kW-Leistung mit dem Anteil der Gesamtkosten des Produkts multipliziert, den dieser Bereich repräsentiert.

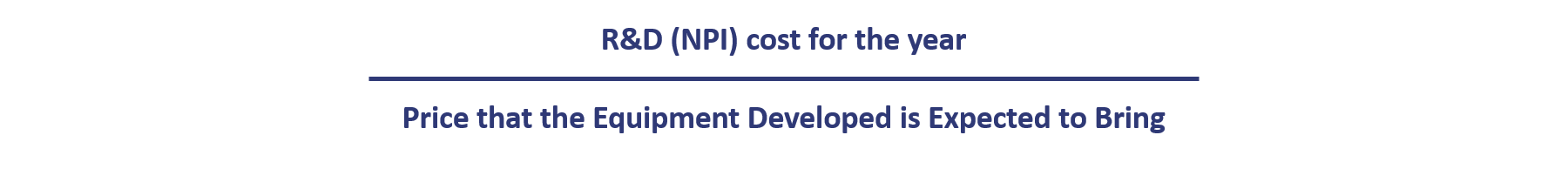

Metrik Nr. 4: misst die Kosten Ihrer F&E-Arbeit im Verhältnis zum potenziellen finanziellen Gewinn für Ihr Unternehmen

Wenn Sie beispielsweise Kompressoren entwickeln und davon ausgehen, dass jeder Kompressor für 500.000 US$ verkauft wird und Ihr F&E-Team 20 Millionen US$ für die Entwicklung dieser Kompressorlinie ausgegeben hat, erzielen Sie eine F&E-Preisproduktivität von 40.

Das bedeutet, Sie müssen X Stück (40 in diesem Fall) verkaufen, um die F&E-Kosten abzudecken. Natürlich gilt: je niedriger, desto besser. Sie können ihren Umsatzsteigerungsplan für dieses Produkt heranziehen und notieren, wann Sie erwarten, X Stück verkauft zu haben. Das vergleichen Sie dann mit früheren F&E-Projekten, um zu sehen, ob die Amortisationszeit besser oder schlechter ist.

HINWEIS: Hier geht es nicht um einen echten Amortisationszeitraum, denn dafür müssten Sie Ihre Gewinnmarge kennen. Aber zum Zeitpunkt dieser Berechnung ist eine Prognose der Gewinnmarge äußerst schwierig. Es handelt sich eher um eine Metrik für eine spätere Phase basierend auf dem Erreichen von Kostenzielen – ein Thema, das wir in einem zukünftigen Blogartikel erörtern werden. Bei langen Entwicklungszyklen, die sich über Jahre ziehen, können diese Engineering-Metriken trotzdem genutzt werden, indem die Nenner anhand des in einem bestimmten Geschäftsjahr fertiggestellten Prozentsatzes skaliert werden.

Wirtschaftlichkeit von F&E/NPI-Designs messen: Sind Ihre Teilekosten optimiert?

Wir haben über die Produktivitätsmetriken gesprochen, die Ihnen helfen werden, die Leistung des Engineering-Teams einzuordnen und Entscheidungen zu treffen, die Ihr Team leistungsfähiger machen. Jetzt möchte ich zwei Engineering-Metriken besprechen, mit denen die Wirtschaftlichkeit von F&E/NPI-Designs gemessen werden kann.

Ich konzentriere mich dabei auf F&E-Designs, weil die Messung potenzieller Einsparungen aufgrund von Neuentwürfen oder Iterationen eines bestehenden Produkts ganz einfach ist. Sie nehmen die aktuellen Kosten und ziehen die erwarteten neuen Kosten davon ab. Die Differenz sind Ihre Einsparungen, die Sie von einem Neuentwurf erwarten können.

Aber bei einem F&E/NPI-Projekt gibt es keine aktuellen Kosten. Es handelt sich um ein völlig neues Teil. Wie wissen Sie, ob Ihr Design kostenwirksam ist oder nicht?

In diesen Fällen wird die Wirtschaftlichkeit meist mithilfe einer Faustregel eingeordnet. Sie ziehen einen Vergleich zu einem ähnlichen Teil, das in einem anderen Projekt eine ähnliche Funktion und etwa dieselbe Größe hat. Davon leiten Sie ab, ob Ihr Teil kostenwirksam ist oder nicht. Aber das ist nur eine Beurteilung nach Augenmaß und die Quantifizierung der Wirtschaftlichkeit ist dann schwierig.

Sie wollen außerdem Ihren Engineering- und Entwicklungsteams die Freiheit geben, völlig neue Designs zu generieren, sodass das neue Teil mit dem alten Teil möglicherweise gar nichts mehr gemeinsam hat.

Deshalb empfehle ich die folgenden zwei Schlüsselmetriken, die in Verbindung miteinander genutzt werden können, um die Wirtschaftlichkeit Ihrer F&E (NPI)-Designs zu messen.

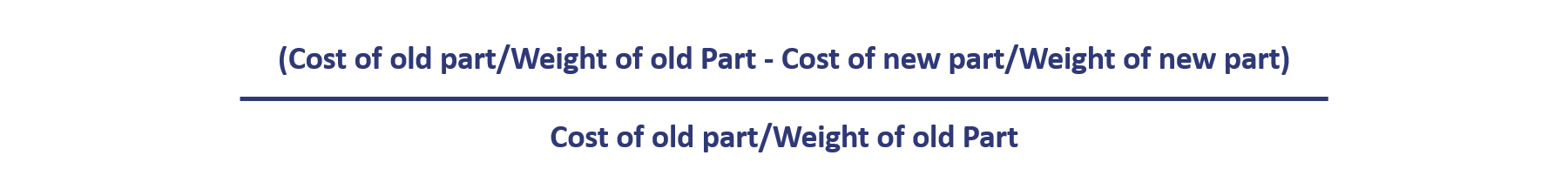

Metrik Nr. 5: misst die Wirtschaftlichkeit eines neuen Teils im Verhältnis zu einem früheren Teil, das dieselbe Funktion hatte.

Die Designs müssen nicht ähnlich sein, aber für einen fairen Vergleich müssen sie demselben Zweck dienen.

Mithilfe eines umfassenden Echtzeit-Tools zur Kostenkalkulation erhalten Sie eine Kostenkalkulation für Ihr Teil oder eine funktionale Unterbaugruppe, bevor Sie in die Fertigung gehen. Wenn Ihnen diese Kalkulation vorliegt, teilen Sie die Kosten durch das Gewicht des Teils oder der Unterbaugruppe. Vergleichen Sie den Wert mit dem Durchschnittswert früherer Designs einer ähnlichen Klasse und ermitteln sie, ob er höher oder niedriger liegt. Wenn der Wert höher ist, dann ist Ihr Design weniger wirksam.

Gehen wir beispielsweise davon aus, dass Sie den Turbinenabschnitt eines Turboladers für einen 1,4-Liter-Motor konstruieren. Ihr Unternehmen hat noch nie einen so kleinen Turbolader entwickelt. Der kleinste Turbolader, den Sie im Moment besitzen, ist für einen 2,0-Liter-Motor gedacht. Sie haben keine „ähnlichen“ Kosten für einen Vergleich, um zu prüfen, ob die Kosten in einem angemessenen Bereich liegen. Was tun Sie also? Wie ermitteln Sie die Wirtschaftlichkeit?

Mit Ihrem Tool zur Kostenkalkulation prognostizieren Sie die Kosten Ihres neuen beabsichtigten Designs für den Turbinenabschnitt des 1,4-Liter-Turboladers als 100 US$. Das Gewicht beträgt 5 Pfund, somit ergibt sich ein Kosten-Gewicht-Verhältnis von 20.

Wenn dieselbe Unterbaugruppe für den 2,0-Liter-Motor hingegen 8 Pfund wiegt und Sie die Kosten des Turbinenabschnitts für den 2,0-Liter-Turbolader mit demselben Kalkulationstool berechnen, ergeben sich 120 US$. Dann beträgt das Kosten-Gewicht-Verhältnis 15 (Wirtschaftlichkeit = (15-20)/15 = -33 %).

In diesem Fall ist Ihr neues Design NICHT so kostenwirksam wir Ihr aktuelles Design, sodass das Team weiter an dem Design arbeiten sollte.

Diese Berechnung scheitert natürlich, wenn Sie Produkte entwickeln, bei denen das Gewicht eine besondere Rolle spielt. Bei der Entwicklung von Flugzeugen hat die Minimierung des Gewichts Priorität und man ist wahrscheinlich bereit, höhere Kosten für ein geringeres Gewicht in Kauf zu nehmen. Dann ist diese Metrik hinfällig und Sie sollten stattdessen die folgende Metrik nutzen:

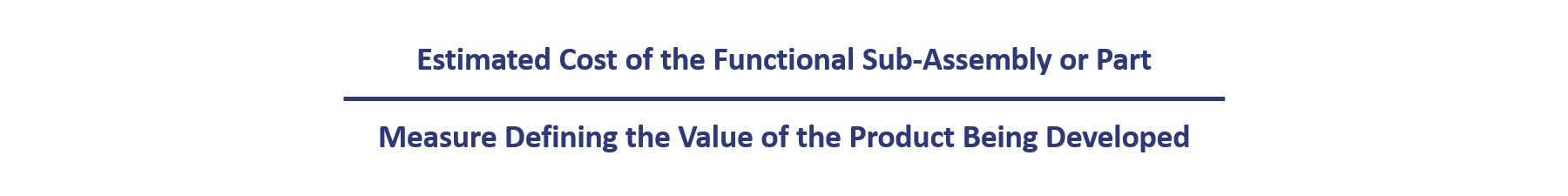

Metrik Nr. 6: misst die Kosten Ihres neuen Teils im Verhältnis zu seinem Wert auf dem Markt, unabhängig von seinen physikalischen Eigenschaften.

Diese Engineering-Metrik belohnt einfache Designs.

Wenn Sie Gewicht reduzieren wollen und bereit sind, mehr für ein leichteres Teil zu zahlen, messen Sie die Kosten Ihres neuen Teils im Verhältnis zu seinem Wert auf dem Markt. Dann vergleichen Sie diesen Wert mit älteren Designs. Diese Metrik ähnelt der oben beschriebenen Metrik Nr. 3.

Sagen wir, Sie entwickeln eine Hilfsturbine (APU) für ein Flugzeug. Sie messen die prognostizierten Kosten der APU (diesmal die Produktkosten, nicht die Entwicklungskosten) und teilen diese Kosten durch die Ausgangsleistung der APU in Kilowatt (kW) (denn so werden Ihre Kunden dieses Produkt bewerten), um die Kosten/kW zu erhalten.

Vergleichen Sie diese Kennzahl dann mit der Kennzahl von früheren APU-Designs, um zu sehen, ob es eine Verbesserung gibt.

Diese wichtige Metrik funktioniert sowohl bei Bauteilen als auch bei ganzen Produkten mit potenziellen neuen Eigenschaften. Ich möchte das betonen, denn Unternehmen entwickeln in der Regel kein völlig neues Produkt. Sie entwerfen ein Teil davon neu, um dieses Teil in irgendeiner Form zu verbessern oder effizienter zu machen.

F&E-Projekte sind oft auf einen Teil des Produkts, nicht auf das Produkt insgesamt ausgerichtet. Sie können diese Metrik aber auch für ein vollständiges Produkt oder Teile eines Produkts nutzen und einen Vergleich zu früheren Designs ziehen, um zu sehen, ob sich Ihre Wirtschaftlichkeit verbessert oder verschlechtert.

Wenn Sie beispielsweise eine APU mit 70 kW entwickeln und die prognostizierten Kosten (mit Ihrem auf Automatisierung basierendem Kalkulationstool) des Stützrahmens bei 700 US$ liegt, dann betragen Ihre Rahmenkosten pro kW 10 US$. Dann berechnen Sie die Stützrahmenkosten pro kW Ihrer bestehenden 90-kW- und 45-kW-Einheit als 11 US$/kW bzw. 15 US$/kW. Der Durchschnittswert für Ihre bestehenden Designs ist damit 13 US$, deshalb stellt Ihr neues Design mit 10 US$/kW eine Verbesserung dar.

Einige Unternehmen bevorzugen vielleicht, die niedrigste US$/kW-Kennzahl anstatt des Durchschnittswerts für den Vergleich zu nutzen. In diesem speziellen Fall ist das neue Design trotzdem eine Verbesserung.

Zusammenfassung: Engineering-Metriken nutzen

Natürlich sind diese sechs Engineering-Metriken nicht allumfassend, aber in den meisten Branchen und auf die meisten Produkte lassen sich jeweils einige davon anwenden. Sie liefern Ihnen die Transparenz, die Sie brauchen, um Ihre Engineering-Organisation zu Spitzenleistung treiben.

Nutzen Sie diese Engineering-Metriken nicht nur, um gut dazustehen. Helfen Sie damit auch Ihren Sustaining-Engineering- und F&E/NPI-Teams, jeden Tag bessere Designentscheidungen zu treffen und ihre Erfolge zu quantifizieren.

Digitale Zwillinge neu interpretiert!

Erfahren Sie, wie Produktionsleiter und Branchenexperten digitale Zwillinge einsetzen, um die Rentabilität und Nachhaltigkeit zu steigern

Abonnieren Sie den aPriori Blog

Mit technologiebasierten Lösungen ist eine strategische Materialbeschaffung möglich

25 September 2024

Verwandeln Sie Meetings zur Überprüfung des Produktdesigns in schnelle Designvalidierungen

17 September 2024

Wie KI-Tools die Kosten für die Produktentwicklung und die Markteinführungszeit senken

22 August 2024