Wichtigste Erkenntnisse:

- Hersteller, die Kosten ganzheitlich betrachten, sind gut positioniert, um Wertpotenziale in allen Abteilungen zu erschließen – indem sie Kostenmanagement nutzen, um langfristigen Wert und kontinuierliche Verbesserungen zu fördern.

- Darüber hinaus können Unternehmen, die in der frühen Produktentwicklungsphase funktionsübergreifende Teams einsetzen, Produkte schneller und mit höheren Margen auf den Markt bringen.

Der vollständige Artikel:

Kann eine 4 % höhere Produktionskosten tatsächlich den Gesamtgewinn Ihres Unternehmens steigern? Überraschenderweise lautet die Antwort unter bestimmten Umständen „Ja“. Wenn Sie beispielsweise ein Teil intern produzieren, anstatt es von einem günstigen Lieferanten zu beziehen, generieren Sie Einnahmen für einen anderen Geschäftsbereich. Und die Wahl einer Produktionsregion mit hohen Gemeinkosten kann eine sinnvolle Maßnahme sein, um hohe Zölle zu vermeiden und Risiken zu minimieren.

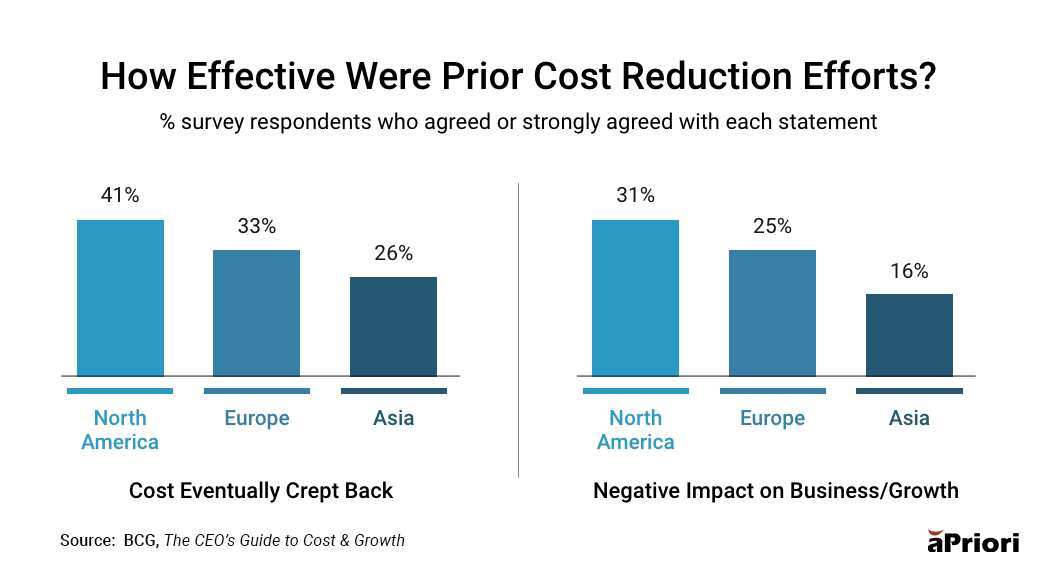

Unternehmensleiter, die einen ganzheitlichen Ansatz zur Wertschöpfung im gesamten Unternehmen verfolgen, sind gut positioniert, um dauerhafte Einsparungen und Wachstum zu erzielen. Im Gegensatz dazu erfassen Kostensenkungsvorgaben auf Abteilungsebene (z. B. 8 % Einsparungen in jeder Abteilung) in der Regel keine systemischen Ineffizienzen zwischen Abteilungen oder Prozessen. Dieser Ansatz auf Abteilungsebene könnte laut einer BCG-Umfrage unter Führungskräften teilweise erklären, warum Kosteneinsparungen oft wieder zunichte gemacht werden und sich negativ auf das Wachstum auswirken können.

Abbildung 1: Falsch ausgerichtete Initiativen zum Kostenmanagement können nur begrenzte Ergebnisse erzielen und negative Auswirkungen haben (mit freundlicher Genehmigung von BCG).

Ohne klare Ziele gibt es keine übergreifende Richtlinie, um die für die Transformation der Betriebskostenmodelle erforderlichen sinnvollen Veränderungen voranzutreiben. Um dieser Herausforderung zu begegnen, verankern Hersteller mithilfe der folgenden Techniken eine unternehmensweite „Kostenkultur“:

- Einführung einer „Shift Left“-Denkweise zur Kostensenkung

- Befähigung der Produktdesigner zur Optimierung der Rentabilität

- Entwickeln Sie eine ganzheitliche Sicht auf die Fertigungskosten

- Beziehen Sie Risiken und Nachhaltigkeit in Ihre Methodik ein

1) Kostenreduzierung durch „Shift Left“-Mentalität

Da bis zu 80 % der Produktkosten in der Designphase festgelegt werden, befassen sich immer mehr Hersteller bereits in einer frühen Phase des Produktentwicklungsprozesses mit Kosten, Herstellbarkeit (DFM), Nachhaltigkeit und Risiken. Durch „Shift Left“ und die frühzeitige Identifizierung potenzieller Probleme können Hersteller kostspielige und aufwändige Neukonstruktionen in späteren Phasen vermeiden.

Neben Design- und Kosteningenieuren beziehen Hersteller auch Teams aus den Bereichen Beschaffung, Nachhaltigkeit und Fertigung mit ein, um potenzielle Probleme frühzeitig in der Designphase anzugehen. Durch die Zusammenarbeit über aP Workspace können funktionsübergreifende Teams automatisierte Erkenntnisse nutzen, um Probleme in Echtzeit zu identifizieren und ihre Arbeitsabläufe zu optimieren. Dazu können exponentiell steigende Kosten für bestimmte Materialien, explodierende Gemeinkosten in ausgewählten Ländern oder die Notwendigkeit, hochwertige Komponenten zu beschaffen, gehören.

Abbildung 2: Hersteller verfehlen häufig Kosten- und Markteinführungstermine aufgrund von Problemen in späten Phasen.

Abbildung 2 zeigt, wie und wo Projekte zur Entwicklung neuer Produkte (NPD) in der Regel ihre Kosten- und Markteinführungsziele verfehlen. Die graue Kostenkurve schwankt erheblich und steigt oft an, wenn die Beschaffung und anschließend die Fertigungstechnik in das Projekt einbezogen werden.

Beispielsweise kann ein Beschaffungsteam melden, dass die Rohstoffkosten für diese Produktlinie seit der letzten Designaktualisierung erheblich gestiegen sind. Darüber hinaus kann ein in der Proof-of-Concept-Phase (POC) oder der Prototypenphase identifiziertes DFM-Problem Designänderungen erforderlich machen, die zu höheren Kosten führen.

Auch Probleme, die während der Pilotproduktion (Produktionsversuch) aufgedeckt werden, können zeitaufwändige Änderungen erforderlich machen – darunter inkonsistente Produktionsqualität, Montageprobleme aufgrund enger Toleranzen (Toleranzsummen) und vieles mehr. Zeit- und Kostenprobleme betreffen Hersteller in allen Branchen. Das Beratungsunternehmen BCG berichtet, dass US-Automobilhersteller etwa 6.000 US-Dollar pro verkauftem Elektrofahrzeug (EV) über 50.000 US-Dollar verlieren.

Eine neue Denkweise für Design und Kostenoptimierung

Mithilfe des „Shift Left“-Konzepts erhalten funktionsübergreifende Teams frühzeitig Einblick in den Produktentwicklungszyklus, um potenzielle Probleme schnell zu beheben. Dieser Shift-Left-Ansatz ermutigt funktionsübergreifende Teams außerdem, eine neue Denkweise zu übernehmen, um transformative Einsparungen statt nur schrittweiser Reduzierungen zu erzielen.

Anstatt ähnliche bestehende Produkte als Grundlage für neue Initiativen zu verwenden, betrachten die Teams Designs und die damit verbundenen Kosten aus einer neuen Perspektive. Mit diesem Modell haben Teams die Möglichkeit, ihre Organisationen mithilfe einer Clean-Sheet-Designmethodik von Grund auf neu zu konzipieren.

Aus rein kostentechnischer Sicht wird dieses Modell als Bottom-up-Ansatz oder Zero-Based-Budgeting bezeichnet. Es konzentriert sich auf unternehmensweite Möglichkeiten zur Effizienzsteigerung, zum Ausbau von Kapazitäten und zur Kosteneindämmung. Führungskräfte können diese Methodik anwenden, um zu Beginn jedes Budgetzyklus alle Kosten zu rechtfertigen und so eine gründliche Überprüfung aller Ausgaben zu fördern.

Beispiel für die Auswirkungen: Lieferkettenunterbrechungen (Engpässe) und Inflation veranlassten einen Elektronikhersteller, sein funktionsübergreifendes Produktentwicklungsteam früher in den Designprozess einzubeziehen. Das Beschaffungsteam identifizierte bereits in einer frühen Phase des Designs Komponenten, die knapp zu werden drohten. Das Produktdesignteam überarbeitete das 3D-CAD-Modell und integrierte leicht verfügbare Komponenten, die nur geringfügige Auswirkungen auf Kosten und Größe hatten. Durch die frühzeitige Überarbeitung der Stückliste (BOM) im Designzyklus konnte das Unternehmen das Produkt termingerecht auf den Markt bringen und kostspielige Designänderungen in späten Phasen sowie Probleme bei der Qualitätskontrolle vermeiden.

2) Produktdesigner in die Lage versetzen, die Rentabilität zu optimieren

„Der Konstrukteur hat den größten Einfluss auf alle nachgelagerten Prozesse“, so David Van Och, Senior Solution Consultant bei PTC. In einem Interview für den Podcast von aPriori erklärte er außerdem: ‚Wenn Konstrukteure 3D-CAD-Tools verwenden, haben sie den größten Einfluss auf die Kosten sowie auf die Herstellbarkeit, die Montage, die Prüfung und sogar die Nachhaltigkeit. Konstrukteure müssen eine ganze Reihe von DFM-Funktionen berücksichtigen.‘*

Ein wichtiger Treiber für die „Shift Left“-Produktentwicklungsmethode ist die Kostenoptimierung durch Produktdesigner. Das Verhältnis von Produktdesignern zu Kosteningenieuren kann 25:1 (oder mehr) betragen. Eine Möglichkeit, diese Bemühungen zu unterstützen, besteht darin, Produktdesignern automatisierte Kosten- und DFM-Richtlinien zur Verfügung zu stellen, um relativ geringe Kosten zu eliminieren. In diesem Szenario müssen Kosteningenieure weniger Probleme lösen und können sich so auf kritische Produktkostenherausforderungen und umfassendere strategische Initiativen konzentrieren.

Produktfertigungssimulationssoftware bietet Designern aller Qualifikationsstufen Einblicke in die Kosten, DFM und Nachhaltigkeit einer bestimmten Design- und Fertigungsoption. Produktdesigner können mehrere Szenarien simulieren und dann die Kompromisse bewerten, um den effektivsten Weg zu ermitteln.

Um eine umfassende Kostenanalyse durchzuführen, können Konstrukteure Fertigungssimulationslösungen von aPriori verwenden, um eine Vielzahl potenzieller Kostentreiber genau zu bewerten. Konstrukteure können diese Erkenntnisse nutzen, um zu verstehen, wie sich beispielsweise eine Designänderung auf die Fertigung, die Nachhaltigkeit und andere Aspekte auswirken kann. Dazu gehören:

- Designspezifikationen: Ein Produktdesignteam kann ein älteres, bereits vorhandenes Teil modifizieren, um die Spezifikationen für ein neues Produkt zu erfüllen (z. B. das Gehäuse eines aktuellen HLK-Systems anpassen, um das Design einer neuen Version zu beschleunigen). Das ältere Produkt ist jedoch möglicherweise überdimensioniert oder für einen bestimmten Fertigungsprozess konzipiert, der bei der Herstellung des neuen Produkts nicht zum Einsatz kommt. Daher besteht möglicherweise die Möglichkeit, Toleranzen oder andere „veraltete“ Produktparameter für das neue Design anzupassen, ohne die Produktqualität zu beeinträchtigen.

- Materialauswahl: Beschaffungsentscheidungen hinsichtlich der Auswahl von Rohstoffen und Komponenten können sich auf das Gewicht, die Leistung und die Fertigungsanforderungen des Produkts auswirken.

- Herstellbarkeit: Anforderungen an einen sekundären Fertigungsprozess (z. B. Drehen oder Fräsen), manuelle Montage, Kühlzeiten, Anlagenverfügbarkeit und Ausrüstungskosten können erhebliche Auswirkungen auf die Kosten und die Markteinführungszeit haben.

- CO2-Bilanz: Hersteller berücksichtigen zunehmend die CO2-Kosten bei der Entwicklung neuer Produkte, um Kosten und CO2-Emissionen effektiv gegeneinander abwägen zu können. Dies kann insbesondere für Unternehmen wichtig sein, die Netto-Null-Ziele erreichen wollen.

Um diese Komplexität zu bewältigen, muss sich das Unternehmen dazu verpflichten, das Kostenmanagement in die Produktentwicklungskultur zu integrieren und in Lösungen für die Fertigungskalkulation zu investieren.

Beispiel: Ein Hersteller von Elektrowerkzeugen für den Automobil- und Industriemarkt überarbeitete seine Flaggschiff-Produktlinie, um dem zunehmenden Wettbewerb zu begegnen und der Veralterung von Komponenten entgegenzuwirken. Durch die Analyse von Feldleistungsdaten aus IoT-fähigen Produkten stellte das Entwicklungsteam fest, dass die Nutzer das maximale Drehmoment des Produkts bei weitem nicht erreichten.

Anhand dieser Informationen konnten durch die Neugestaltung die Gesamtkosten und die Anzahl der Teile deutlich reduziert werden. Neben der Gewichtsreduzierung des Produkts wurden durch Verbesserungen der Bewegungssteuerung auch Vibrationen reduziert, was die Benutzerfreundlichkeit erhöht. Heute verzeichnet das Unternehmen dank niedrigerer Produktkosten höhere Umsätze und größere Gewinnmargen.

3) Schaffung einer ganzheitlichen Sicht auf die Fertigungskosten

Bain schätzt, dass mindestens 60 % des Werts eines Kostensenkungsprogramms auf operative Veränderungen und die Koordination zwischen Abteilungen und mit Partnern (d. h. bevorzugten Lieferanten) zurückzuführen sind. Unternehmen, die Konstruktion und Beschaffung miteinander verknüpfen, haben in der Regel einen größeren Vorteil als ihre Mitbewerber, da sie über die notwendigen Erkenntnisse verfügen, um Kosten- und Risikoänderungen schnell zu reagieren.

Führungskräfte können Erkenntnisse aus Fertigungssimulationen nutzen, um komplexe Szenarien zu bewerten und zu vergleichen, um

- Optionen für Eigenfertigung oder Zukauf (Outsourcing) zu bestimmen

- Produktdesignoptionen hinsichtlich Kosten, CO2-Ausstoß und DFM-Kompromissen zu vergleichen

- Alternative Materialien oder Stücklisten (BOMs) zu bewerten

- Fertigungs-/Produktionsprozesse zu bewerten

- Fertigungskosten zwischen verschiedenen Regionen zu vergleichen**

**Einschließlich direkter und indirekter Kosten wie Betriebskosten, direkte Arbeitskosten und Energiekosten.

Beispiel für die Auswirkungen: Als die Industrieproduktsparte eines globalen Herstellers Produktionskosten kalkulierte, fand sie einen Lieferanten, der 4 % günstiger war als die eigenen Produktionskapazitäten des Unternehmens. Aus Sicht der Sparte waren die Kosteneinsparungen von 4 % zwar erheblich, aber sie berücksichtigten nicht die übergeordneten unternehmensweiten Aspekte wie:

- Die Opportunitätskosten der eigenen Fertigungsstätte, die mit Ausfallzeiten/Überkapazitäten zu kämpfen hatte, anstatt durch die Produktion von Produkten für die Industriesparte zusätzliche Einnahmen zu erzielen

- Kosteneinsparungen bei Versand und Logistik, die durch die Nutzung der firmeneigenen Fabrik erzielt worden wären

- Geringeres Risiko durch die Nutzung der firmeneigenen Fabrik (kürzere Transportwege, geringeres geopolitisches Risiko)

- Reduzierte CO2-Bilanz (die firmeneigene Fabrik nutzt einen höheren Anteil an erneuerbaren Energien und verbraucht aufgrund schnellerer und effizienterer Fertigungsprozesse weniger Energie)

Führungskräfte aus dem Industrieproduktbereich arbeiteten mit anderen Abteilungen zusammen, um den „gemeinsamen Wert“ der Produktion des Produkts in der eigenen Fabrik zu nutzen.

4) Berücksichtigen Sie Risiken und Nachhaltigkeit in Ihrer Methodik

Wie hoch sind die Kosten von Produktverzögerungen für Ihr Unternehmen – einschließlich einer Verringerung des Cashflows? Zwar gibt es keine allgemeingültigen Richtlinien, doch laut Accenture beeinträchtigten Lieferkettenunterbrechungen das Umsatzwachstum um 7 bis 11 %. Der Bericht stellt außerdem fest, dass Hersteller bereit sein könnten, einen Aufschlag von 3 bis 5 % für eine deutlich höhere Zuverlässigkeit und Widerstandsfähigkeit der Lieferkette zu zahlen. Je nach Größe der Absatzchancen und anderen Faktoren kann die Markteinführungszeit die zusätzlichen Kosten für die Lieferkette mehr als ausgleichen.

Handelszölle, „Kohlenstoffsteuern“, Transportkosten und andere Variablen können sich auf die Gesamtstückkosten (TUC) eines Produkts auswirken. So könnte beispielsweise die „Kohlenstoffsteuer“ der Europäischen Union – der Carbon Border Adjustment Mechanism (CBAM) – die Materialkosten für Importe aus kohlenstoffintensiven Ländern um 15 bis 30 % erhöhen. (Erfahren Sie mehr über die Auswirkungen des CBAM auf Hersteller.)

Darüber hinaus werden die Nachhaltigkeitsleistungen und Fortschritte eines Unternehmens bei der Erreichung seiner Netto-Null-Ziele für Kunden aller Branchen und Regionen immer wichtiger. Um den finanziellen Wert von CO2e während der Produktentwicklung zu ermitteln, verwenden Hersteller interne CO2-Preise (Internal Carbon Pricing, ICP), um den Wert der CO2-Reduzierung zu quantifizieren.

Durch die Festlegung von Kosten pro Tonne Kohlenstoff können Hersteller einen direkten Vergleich anstellen, um effektive Geschäfts- und Investitionsentscheidungen zu treffen, Abteilungen und Lieferanten effektiv zu motivieren und kohlenstoffarme Innovationen zu fördern. Lösungen wie aPriori können die ICP eines Herstellers nutzen, um über Produktions- und Kohlenstoffkosten zu berichten und zu überprüfen, wie sich Änderungen an Design-Szenarien auf Kosten und Kohlenstoff auswirken können.

Nutzen Sie Kostentransformation für langfristige Wertschöpfung

Kostensenkung ist laut einer weltweiten Umfrage von BCG unter Führungskräften auf C-Level die oberste Priorität in diesem Jahr. Um dieses Ziel zu erreichen, bildet ein ganzheitlicher, unternehmensweiter Ansatz zur Kostentransformation die Grundlage für die Schaffung langfristiger Werte.

Durch die Überwindung von Abteilungsgrenzen und die Einführung einer „Shift Left“-Denkweise können Unternehmen Kosten- und Fertigungsprobleme frühzeitig im Produktentwicklungsprozess angehen und so kostspielige Neukonstruktionen in späten Phasen vermeiden und die Gesamteffizienz verbessern. Oft übersehen wird dabei die Möglichkeit für Konstrukteure, automatisierte Erkenntnisse zur Optimierung des Designs zu nutzen, um Kosten, CO2-Bilanz und Leistung zu verbessern.

Die Schaffung gemeinsamer Anreize für alle Geschäftsbereiche ist entscheidend für die Umsetzung effektiver Kostensenkungsstrategien. Die Verlagerung vom Kosten- zum Wertdenken erfordert auch, dass Führungskräfte in der Fertigung kritischen Geschäftsthemen wie Risiko und Nachhaltigkeit einen Geldwert zuweisen und alle potenziellen Kostenvariablen während der Produktentwicklung berücksichtigen und bewerten.

Durch die Integration dieser Strategien senken Fertigungsunternehmen nicht nur ihre Kosten, sondern treiben auch Wachstum und Innovation voran, was letztlich zu einer stärkeren Marktposition und höherer Rentabilität führt.

*Das Interview wurde aus Gründen der Kürze bearbeitet.

Lesen Sie unseren Leitfaden zur Fertigungskostenschätzung

Weitere Ressourcen:

Abonnieren Sie den aPriori Blog

Mit technologiebasierten Lösungen ist eine strategische Materialbeschaffung möglich

25 September 2024

Verwandeln Sie Meetings zur Überprüfung des Produktdesigns in schnelle Designvalidierungen

17 September 2024

Wie KI-Tools die Kosten für die Produktentwicklung und die Markteinführungszeit senken

22 August 2024