Zurück zu Podcast Homepage

Design for Manufacturing (DFM) kombiniert die besten Praktiken des Design for Manufacturability (DFM) und des Design for Assembly (DFA), um ein funktionierendes Produkt zu den richtigen Kosten herzustellen.

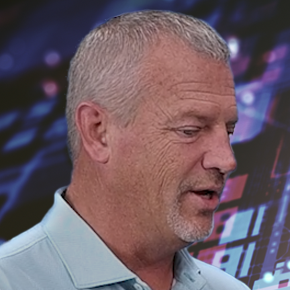

Terry Hammer, Vice President of Engineering, Dana Light Vehicle Systems

Geschützt: Was ist DFMA?

00:00

00:00